JEDNORÁZOVÝ VYSOKOTLAKÝ BRUSNÝ VÁLEC

Rozsah aplikace

Vysokotlaký mlecí válec s jedním pohonem je speciálně navržen pro předmletí cementového slínku, minerální strusky, ocelového slínku atd. na malé granule, k ultradrcení kovových minerálů (železné rudy, manganové rudy, měděné rudy). olovo-zinkové rudy, vanadové rudy a další) a k mletí nekovových nerostů (uhelné hlušiny,

živec, nefe- lin, dolomit, vápenec, křemen atd.) na prášek .

Struktura a pracovní princip

◆ Diagram pracovního principu

Jednopohonový vysokotlaký brusný válec přijímá

princip mletí vytlačování kameniva materiálu .

Jeden je stacionární válec a druhý je pohyblivý válec.

Oba válce se otáčejí opačně stejnou rychlostí.

Materiály vstupují z horního podávacího otvoru,

a jsou broušeny v důsledku vytlačování vysokým tlakem v mezeře dvou válců a vypouštěny ze dna.

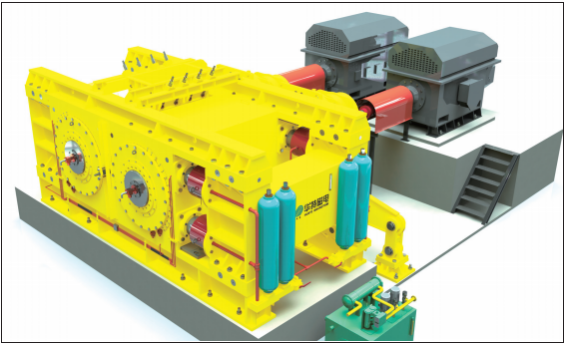

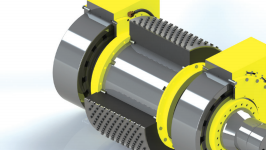

◆Hnací část

Je potřeba pouze jeden motorový pohon,

síla je přenášena ze stacionárního válce na pohyblivý válec prostřednictvím převodového systému,

takže oba válce jsou plně synchronizovány bez kluzného tření.

Celá práce se používá pro vytlačování materiálu,

a míra využití energie je vysoká, což ušetří 45 % elektrické energie ve srovnání s konvenčním vysokotlakým brusným válcem.

◆ Systém pro aplikaci tlaku

Díky kombinovanému pružinovému mechanickému systému působení tlaku se pohyblivý válec flexibilně vyhýbá.

Když vnikne železná cizí látka,

systém vyvíjení tlaku pružiny přímo ustupuje a reaguje včas, což zajišťuje, že provozní rychlost je až 95 %;

zatímco tradiční vysokotlaký brusný válec umožňuje vyhnout se, hydraulický olej musí být vypouštěn potrubím pro snížení tlaku.

Akce je zpožděná, což může způsobit poškození povrchu válce nebo poruchu hydraulického systému.

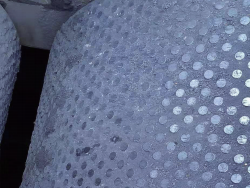

◆ Rolovací povrch

Povrch válce je povrchově svařen slitinovým svařovacím materiálem odolným proti opotřebení a tvrdost může dosáhnout HRC58-65; tlak se automaticky upravuje podle materiálu,

který nejen dosahuje účelu broušení, ale také chrání povrch válce;

pohyblivý válec a stacionární válec pracují synchronně bez kluzného tření.

Proto je životnost povrchu válce mnohem vyšší než u konvenčního vysokotlakého brusného válce.

Hlavní technické vlastnosti

◆ Vysoká efektivita práce. Ve srovnání s tradičním drtícím zařízením se kapacita zpracování zvyšuje o 40 - 50 %.

Zpracovací kapacita pro PGM1040 může dosáhnout přibližně 50 - 100 t/h, s výkonem pouze 90 kW.

◆ Nízká spotřeba energie. Podle způsobu jízdy s jedním válcem potřebuje k pohonu pouze jeden motor.

Spotřeba energie je velmi nízká. Ve srovnání s tradičním dvojitým pohonem HPGR může snížit spotřebu energie o 20 ~ 30 %.

◆ Dobrá kvalita odolná proti opotřebení. S pohonem pouze jedním motorem je synchronizační výkon dvou válců velmi dobrý.

Díky svařovacím povrchům odolným proti opotřebení mají role dobrou odolnost proti opotřebení a lze je snadno udržovat.

◆ Vysoká provozní frekvence: ≥ 95 %. S vědeckým designem může být zařízení natlakováno skupinou vysokotlakých pružin.

Pracovní tlak lze nastavit automaticky podle stlačení skupiny pružin. Neexistuje žádný bod poruchy.

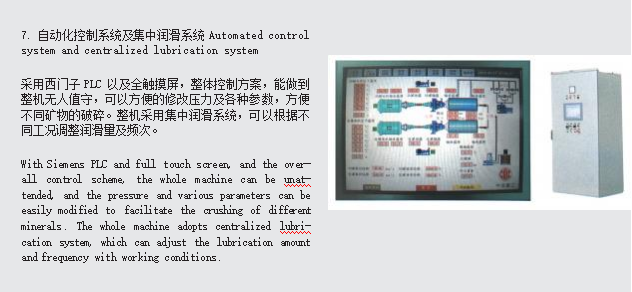

◆ Vysoká automatizace a snadné nastavení. Bez hydraulického systému je nízká míra poruch

◆ Povrch válce je povrchově svařen slitinovým svařovacím materiálem odolným proti opotřebení, s vysokou tvrdostí a dobrou odolností proti opotřebení;

Tlak na pružinu pochází z reakční síly materiálu a tlak je vždy vyvážený,

která nejen dosahuje účelu drcení,

ale také chrání povrch role; pohyblivý válec a stacionární válec jsou v záběru a poháněny převodovým systémem,

a rychlost je zcela synchronizována, čímž se zabrání kluznému tření mezi materiálem a povrchem válce.

Životnost je tedy mnohem vyšší než u dvojitého pohonu HPGR.

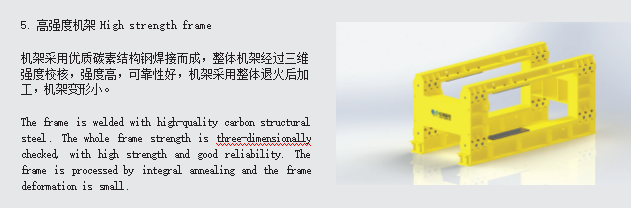

◆ Kompaktní konstrukce a malá podlahová plocha.

Technické parametry

| Model | Průměr rolemm | Rolešířka mm | M ax .velikost posuvu(Cement, ocelová struska, struska) mm | Optimální krmivovelikost(kovovým i n e r a l,nekovovýminerální) mm | mmVýstupní velikost(cement)mm | Kapacita zpracováníT/h | M o t o rvýkon Kw | Obrysové rozměry(D׊×V)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Klasifikace<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Klasifikace<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Klasifikace<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lasifikace<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Klasifikace<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Klasifikace<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Klasifikace<4 | 500~650 | 1250 | 10800×8100×4400 |

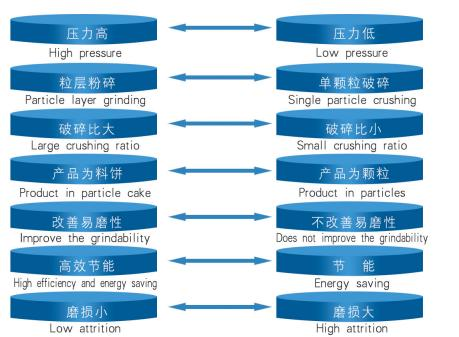

POROVNÁNÍ JEDNOHO POHONU HPGR A KONVENČNÍ HPGR

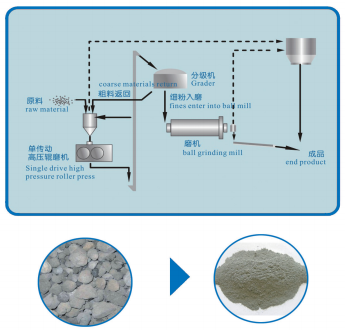

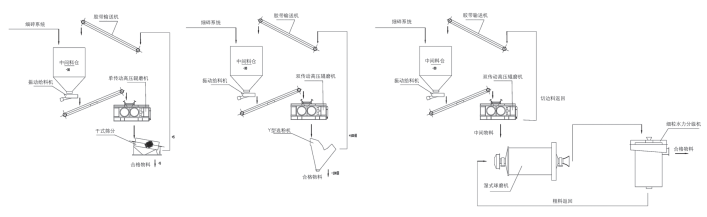

VÝVOJOVÝ SCHÉMA PROCESU PŘEDBRUŠENÍ JEDNOHOPOHONU HPGR

Předběžné mletí cementu, rudné strusky a ocelářské strusky „Více drcení a méně drcení, nahraďte drcení drcením“, tedy předmletí, se stalo hlavní technologií výrobního procesu válcovny trub s cílem zvýšit výrobu a snížit spotřebu energie. . Jako nejpokročilejší předbroušení energeticky úsporné zařízení dokáže jednopohonový HPGR rozdrtit materiály na -4 mm nebo -0,5 mm, z čehož 0,08 mm tvoří více než 30 % . Kapacita použitého kulového mlýnu může být zvýšena o 50~100% a spotřeba energie pro mletí systému může být snížena o 15~30%.

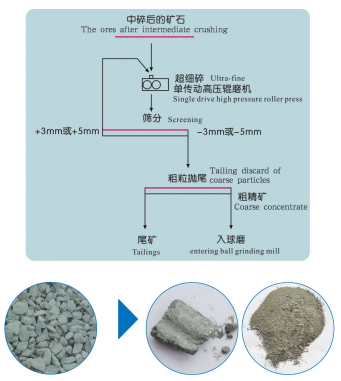

VÝVOJOVÝ SCHÉMA PROCESU ULTRA JEMNÉHO DRCENÍ KOVOVÉHO MINERÁLU S JEDNODUCHÝM POHONEM HPGR

Ultra jemné drcení kovového minerálu

Když minerály projdou mezerou mezi dvěma válci, jsou rozdrceny na jemné částice o velikosti -5 mm nebo -3 mm a velké množství prášku vysokou tlakovou silou. Díky slabé spojovací síle rozhraní mezi užitečným minerálem a hlušinou snadno vzniká únavový lom nebo mikrotrhlina a vnitřní pnutí. Část rozhraní bude zcela oddělena.

Vzhledem k vysokému obsahu jemného prášku vypouštěného z HPGR a skutečnosti, že minerály jsou drceny podél disociačního povrchu, je ve srovnání s konvenčním drcením snížen podíl prorůstání v drcených produktech a efekt odhazování hlušiny. efekt je dobrý.

Výrazně se zlepšila jak třída hrubého koncentrátu, tak i výtěžnost odpadu.

VÝVOJOVÝ SCHÉMA PROCESU APLIKACE PRO NEKOVOVÉ MINERÁLY S JEDNORÁZOVÝM POHONEM HPGR

Nekovové minerální broušení

Ve srovnání s tradičním mlecím zařízením má HPGR s jedním pohonem výhody velké kapacity jednoho stroje, nízké spotřeby energie, menšího opotřebení a menšího znečištění železem; jemnost produktu lze řídit od 20 mesh do 120 mesh, což může nahradit kulový mlýn a vytvořit nový proces mletí.

VYSOKOTLAKÝ BRUSNÝ VÁLEC ŘADY HPGM

Pracovní princip

Vysokotlaký mlecí válec řady HPGM je nový typ energeticky úsporného mlecího zařízení navrženého na principu vysokotlakého rozmělňování vrstvy materiálu. Skládá se ze dvou mačkacích válců, které se synchronně otáčejí nízkou rychlostí. Jeden je stacionární válec a druhý je pohyblivý válec, přičemž oba jsou poháněny vysoce výkonným motorem. Materiály jsou rovnoměrně přiváděny shora oběma válci a jsou kontinuálně unášeny do mezery mezi válci mačkacím válcem. Po vystavení vysokému tlaku 50-300 MPa je hutný koláč materiálu vypuštěn ze stroje. Ve vypouštěném koláči materiálu je kromě určitého podílu kvalifikovaných produktů vnitřní struktura částic nekvalifikovaných produktů vyplněna velkým množstvím mikrotrhlin v důsledku vysokotlaké extruze, takže je mlecí schopnost materiálu výrazně zlepšila. U materiálů po extruzi, po rozdrcení, třídění a prosévání mohou jemné materiály menší než 0,8 mm dosáhnout asi 30 % a materiály menší než 5 mm mohou dosáhnout více než 80 %. Proto lze v dalším procesu mletí do značné míry snížit spotřebu energie na mletí, takže lze plně využít výrobní kapacitu mlecího zařízení, obecně lze kapacitu systému kulového mlýna zvýšit o 20 % ~ 50 % a celkovou spotřebu energie lze snížit o 30 %~50 % nebo více.

Aplikační pole

V Číně je mnoho druhů zdrojů kovové rudy, ale kvalita většiny druhů minerálů je špatná, různorodá a jemná. S cílem vyřešit přetrvávající problémy v ekonomických, technických a ekologických aspektech rozvoje těžby aktivně zavádějí, tráví a absorbují zahraniční nové a výkonné těžební výrobní zařízení domácí těžařské podniky. Na tomto trhu je HPGR vysoce účinné brusné zařízení, které bylo poprvé prozkoumáno a předvedeno a začíná být používáno v domácích podnicích těžby kovů. Je to také zařízení na výrobu dolů, které se nejvíce týká domácího těžebního průmyslu. Dá se říci, že HPGR je široce používán v tuzemských dolech na kov. HPGR je široce používán doma i v zahraničí při mletí v cementářském průmyslu, granulaci v chemickém průmyslu a jemném mletí pelet pro zvýšení specifického povrchu. Používá se k drcení kovové rudy k dosažení různých účelů, jako je zjednodušení procesu drcení, více drcení a méně drcení, zlepšení produktivity systému, zlepšení mlecího účinku nebo indikátorů separace.

Praktický rozsah použití

1. Střední, jemné a ultrajemné mletí sypkých materiálů .

2. V průmyslu zpracování nerostů může být umístěn před kulovým mlýnem, jako předmlecí zařízení, nebo může být vytvořen kombinovaný mlecí systém s kulovým mlýnem.

3. V průmyslu oxidovaných pelet může nahradit běžně používaný vlhký mlýn.

4.Ve stavebních materiálech, žáruvzdorných materiálech a dalších průmyslových odvětvích byly úspěšně použity při mletí cementového slínku, vápence, bauxitu a dalších.

Výhody produktu

1. Konstrukce s konstantním tlakem zajišťuje hladký tlak mezi válci a zajišťuje drtící účinek.

2. Automatická korekce odchylky, může rychle upravit mezeru mezi rolemi, aby byla zajištěna hladkost zařízení.

3. Systém oddělování okrajů snižuje vliv efektů okrajů na účinek drcení.

4. S čepy ze slinutého karbidu, dlouhá životnost, snadná údržba a vyměnitelné .

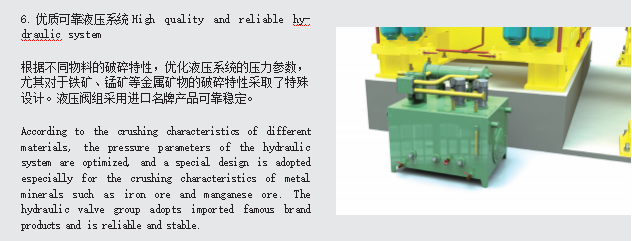

5. Ventilová banka přijímá dovážené komponenty a hydraulický systém má přiměřený design a dobrou spolehlivost.

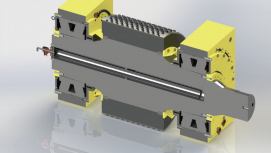

Struktura HPGR

| Model | Průměr rolemm | Šířka role mm | Propustnostkapacita | Velikost krmiva | Hmotnost strojet | Instalovaný výkon |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

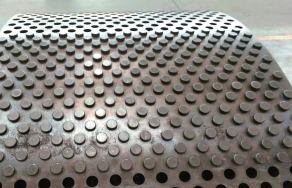

Nový typ technologie stud roll povrchu

Přijímá vysoce kvalitní čepy z tvrdé slitiny s vysokou tvrdostí a dobrou odolností proti opotřebení.

Uspořádání čepů je navrženo počítačovou simulací,

a uspořádání je rozumné, které může tvořit stejnoměrnou vrstvu materiálu mezi kolíky, účinně chránícími kolíky a povrchy válečků,

a zlepšení životnosti mačkacího válce. Svorníky jsou instalovány s dovezenými speciálními lepidly pro snadnou výměnu.

Technologie oddělování válečkového pouzdra a hlavního hřídele

Hlavní tělo mačkacího válce je vyrobeno z vysoce kvalitní kované oceli a pouzdro válce je vykováno z vysoce kvalitní legované oceli. Hlavní hřídel a válce jsou vyrobeny z různých materiálů, což zlepšuje tuhost hlavního hřídele a tuhost pouzdra válce. Životnost pouzdra hřídele se výrazně zlepšila. Výměna válečkového pouzdra je pohodlná.

Technologie rychlé montáže a demontáže ložisek Jsou použita vysoce kvalitní ložiska s kuželovou dírou a předtvarovaná nádrž na vysokotlaký olej. Ložisko lze snadno demontovat pomocí vysokotlakého olejového čerpadla, což výrazně snižuje obtížnost výměny ložiska a zlepšuje efektivitu údržby

Vícenásobná kombinovaná technologie těsnění

Těsnění ložiska využívá řadu těsnění typu J plus V a labyrintových těsnění a kombinovaná technologie těsnění účinně zajišťuje těsnicí účinek ložiska.

Tok zužitkování železné rudy

Vysoce kvalitní rolovací povrch odolný proti opotřebení s kolíky

Po vytlačení materiálů

na povrchu válce je vytvořena hustá vrstva materiálu, která chrání povrch válce.

Surovina

Materiál Dort